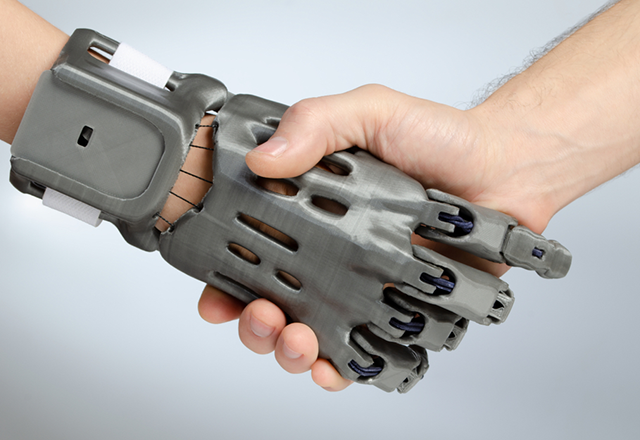

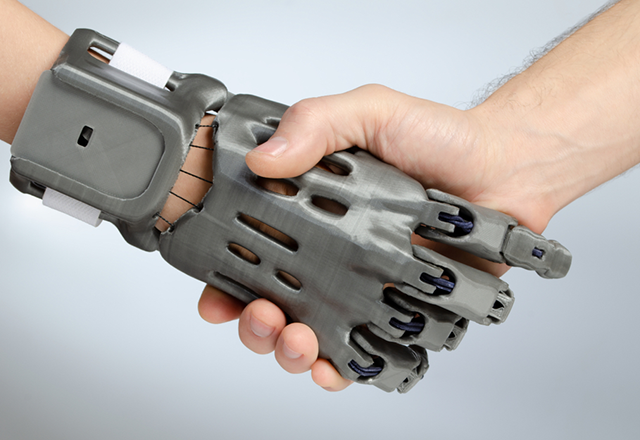

PROTHESEN- UND ORTHESENTECHNIK

3D-DRUCK VERÄNDERT LEBEN

Ein Verständnis der Biomechanik ist wichtig für die Arbeit mit Amputierten und Menschen mit Prothesen. Sie ist besonders wichtig, um zu verstehen, wie Gangabweichungen und Druckschmerzen entstehen und wie sie behoben werden können. Daher sind für Orthopädietechniker umfassende Kenntnisse der menschlichen Biomechanik unerlässlich, da sie viele Aspekte ihrer Arbeit während der prothetischen Rehabilitation beeinflusst.

Das in Zusammenarbeit mit Lubrizol entwickelte varioShore TPU Prosthetic ist ein Material, das sich ideal für den Druck von Prothesen- und Orthesenteilen eignet.

WAS SIE ÜBER DAS DRUCKEN VON PROTHESEN UND ORTHESEN WISSEN MÜSSEN

HANDWERKSKUNST

Die additive Fertigung bahnt sich ihren Weg in die Mainstream-Medizinbranche. Die meisten Anwender sehen die additive Fertigung in erster Linie als Ergänzung zur handwerklichen Fertigung, nicht als Ersatz.

BESCHLEUNIGTE WIEDERHERSTELLUNG

Der 3D-Druck kann nicht nur für die endgültige Anwendung verwendet werden, sondern auch für die Phase davor - den Anpassungsprozess - um sicherzustellen, dass die Prothese die richtigen Maße und den richtigen Komfort hat.

Die individuelle Anpassung ist einer der wichtigsten Aspekte der Prothetik, da kein Körper dem anderen gleicht. Der 3D-Druck bietet Anpassungsmöglichkeiten in einem noch nie dagewesenen Ausmaß, aber das ist natürlich noch nicht alles. Kenntnisse in beiden Bereichen, der Prothetik und dem 3D-Druck, sind in Kombination mit den richtigen Materialien unerlässlich.

Durch den 3D-Druck können Sie Prothesen und Orthesen für jeden einzelnen Kunden individuell gestalten. Gleichzeitig reduziert der 3D-Druck von Prototypen auch die Abfallmengen erheblich und beschleunigt die Erstellung der perfekten Prothese für die Zielperson.

Mithilfe der 3D-Drucktechnologie können Orthesen auf die individuellen Bedürfnisse der Patienten zugeschnitten und kostengünstig gedruckt werden, um ihre Bedürfnisse nach schnellerer Genesung und mehr Komfort zu erfüllen.

IST DAS TPU-FILAMENT DIE LÖSUNG FÜR SIE?

Sind unterschiedliche Shore-Härten erforderlich?

Die Dichte des Materials kann durch Einstellung der Temperatur und des Materialflusses (Geschwindigkeit und Schichthöhe) variiert werden. Eine Erhöhung der Temperatur und eine Verringerung der Durchflussmenge führen zu einer aktiven Schaumbildung, wodurch die Dichte des Teils verringert wird. Durch unterschiedliche Dichtebereiche können Sie Ihre Produkte umfassend an die einzelnen Patienten anpassen.

Bei Temperaturen zwischen 200°C und 250°C beginnen die Materialien, sich auf das 1,4-1,6-fache ihres ursprünglichen Volumens auszudehnen, wodurch sich die Dichte auf 0,5 bis 0,6 g/cm³ verringert. Das bedeutet, dass das Material mit niedrigen Durchflussraten (60-70 %) gedruckt werden kann, um das aktive Schäumen zu kompensieren, was wiederum sehr weiche Druckteile ergibt. Dies ist varioShore TPU Prothestic.

Darüber hinaus bieten wir Chinchilla™ an. Dieses flexible 3D-Druckerfilament ist sehr weich und ergibt ein Material, das glatt, stoßfest und sehr haltbar ist. Chinchilla™ wurde mit dem EpiDerm™-Hautmodell auf seine Hautverträglichkeit getestet.

WELCHE ART VON FILAMENT KANN FÜR PROTHESEN VERWENDET WERDEN?

varioShore TPU Prosthetic“ ist die neueste ColorFabb TPU-Filament-Innovation. Diese Version von varioShore TPU eignet sich hervorragend für den Druck von Prothesen und Orthesen. Wir haben dazu Silber in unsere Formulierung aufgenommen. Silber ist dafür bekannt, dass es für prothetische und orthopädische Anwendungen vorteilhafte Eigenschaften besitzt. In der Medizin wird Silber u. a. in Wundauflagen, Cremes und als antibiotische Beschichtung von Medizinprodukten verwendet. Silber und die meisten Silberverbindungen haben eine oligodynamische Wirkung und sind giftig für Bakterien, Algen und Pilze.

Diese Version von varioShore ist in drei Hauttonfarben erhältlich: Hellrosa, Mittelbraun, Dunkelbraun.

Druck mit einer niedrigeren Temperatur führt zu einem intensiveren Hautton, der Druck mit höheren Temperaturen (Aktivierung des Schaummittels) zu einem matteren Hautton, der weniger intensiv und weicher wirkt.

Bevorzugt Ihr Kunde eine Nicht-Hautfarbe? Kein Problem! Rot, blau, grün und viele weitere Farben sind erhältlich, Sie finden sie alle weiter unten auf dieser Seite.

ANWENDUNGEN UND BEWÄHRTE PRAKTIKEN

VARIOSHORE TPU EINLEGESOHLEN

„PodoPrinter bietet einen einfachen Arbeitsablauf, bei dem Kunden mit unserem SOLE-Drucker, der PodoCAD-Software und dem leichten, schäumenden thermoplastischen Polyurethan varioShore (TPU) von colorFabb Einlegesohlen in 3D drucken können.

Eine flexible, leichte Einlegesohle, die sich weich anfühlt und verschiedene Shore-Härten aufweist, ist das Resultat dieser State-of-the-Art-Herstellung. Egal, ob sie nun aus medizinischen Gründen, für den Sport oder für den Komfort benötigt wird.

Das durchschnittliche Gewicht einer 3D-gedruckten Einlegesohle beträgt 44 g. Mit einer Druckzeit von 68 Minuten pro Einlegesohle können Sie innerhalb von 24 Stunden 10 Paar Einlegesohlen drucken. Der SOLE 3D-Drucker von PodoPrinter druckt 192 Stunden ohne Nachfüllen von Filament, und eine 4,2 kg-Spule Filament entspricht 46 Paar Einlegesohlen.“

Jan-Peter van den Meerendonk, Geschäftsentwickler, PodoPrinter B.V.

"PodoPrinter offers an easy workflow in which customers can 3D print insoles using our SOLE printer, PodoCAD software and colorFabb's lightweight foaming thermoplastic polyurethane, varioShore (TPU).

Having a flexible, lightweight insole, soft touch, and with various shore hardnesses is the new way of producing insoles. Whether they are meant for medical reasons, sports or comfort.

The average weight of a 3D printed insole is 44 g (1.5 oz). Within 24 hours you can print 10 pairs of insoles, with a cycle printing time per insole of 68 minutes. The SOLE by PodoPrinter prints 192 hours without loading filament, and one 4.2 kg spool of filament equals 46 pairs of insoles."

Jan-Peter van den Meerendonk, Business Developer, PodoPrinter B.V.

VARIOSHORE TPU FÜR BEHINDERTENHILFSMITTEL

„Wir von FabLab Shinagawa in Japan stellen Hilfswerkzeugel her, die für das Leben von Menschen mit Behinderungen nützlich sind, und arbeiten an Designdateien, die wir für den 3D-Druck freigeben wollen.

VarioShore ist ein äußerst nützliches Filament.

Wir stellen aktiv Produkte im Bereich der Pflege zur Verfügung. Aus Erfahrung kann ich sagen, dass sich Ihr varioShore-Filamente für Drucke, die mit der Haut in Berührung kommen, sehr empfiehlt.“

Sonoko Hayashi

Direktor/FabLab Shinagawa (Tokio, Japan)

WAS SIND BEHINDERTENHILFSMITTEL?

WIE KANN DER ZUGANG ZU EINER GUTEN GESUNDHEITSVERSORGUNG GEWÄHRLEISTET WERDEN?

Brent Wright, zertifizierter Orthopädietechniker bei LifeNabled, setzt zunehmend auf den 3D-Druck, um Prothesen zu testen und herzustellen.

In den letzten Jahren hat der 3D-Druck in Bezug auf Drucker und Materialien große Fortschritte gemacht. Die Qualität steht natürlich immer an erster Stelle.

Herkömmliche Prothesenschäfte werden zwar in bestimmten Situationen weiterhin ihren Platz haben, aber die Möglichkeiten des 3D-Drucks ebnen den Weg, um mehr Patienten mit weniger Material- und Zeitaufwand zu helfen. Gleichzeitig ermöglicht der 3D-Druck auch einen besseren Zugang zu Prothesen für Patienten in verarmten Regionen der Welt.

Brent druckte einen Unterschenkelprothesenschaft mit einem Gewicht von 208 Gramm und einer Wandstärke von 2,5 mm aus PA-CF Low Warp. PA-CF Low Warp ist eine einzigartige Polyamidformulierung, die nahezu verzugsfrei auf nicht beheizte Basisplattformen gedruckt werden kann.

TREFFEN SIE UNSEREN PRODUKTEXPERTEN GIJS!

Gijs weiß alles über varioShore TPU-Materialien und die Materialentwicklung.

colorFabb hat sich der Entwicklung innovativer Filamente verschrieben, die die Lebensqualität von Menschen auf der ganzen Welt verbessern. Unser Team von Ingenieuren widmet sich der Lösung schwierigster Herausforderungen, und wir suchen nach Möglichkeiten zur gemeinsamen Entwicklung neuer kundenspezifischer Materialien auf der Grundlage Ihrer Anforderungen. Wir sind der Meinung, dass jeder Zugang zur bestmöglichen Gesundheitsversorgung haben sollte. Die 3D-Fertigung kann zu diesem Ziel beitragen.

Sind Sie an dieser Gelegenheit zur Materialentwicklung interessiert? Bitte kontaktieren Sie uns über die Schaltfläche unten und stellen Sie Ihre Frage an Gijs.